一、翅片加热管的结构与高温工作原理

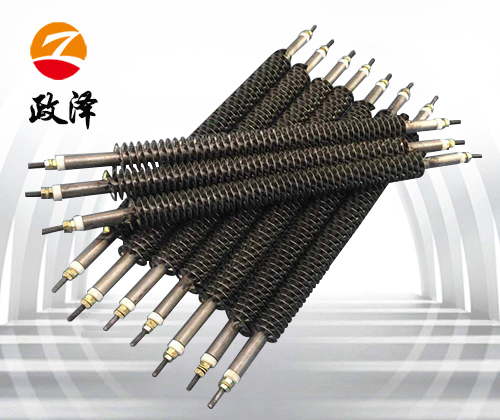

翅片加热管是在金属基管(如钢管、不锈钢管、铜管等)表面焊接或套装翅片(钢带、铝带、铜带等)制成的加热元件,通过增大表面积强化热交换。在高温环境中,其核心功能是将电能(或其他热源)转化为热能,通过基管和翅片的导热、对流和辐射,快速加热空气、气体或液体介质。

关键设计优势:翅片的存在使单位长度的换热面积扩大3-10倍,提升传热效率,尤其在空气等低导热系数介质的加热场景中优势突出。然而,高温环境(通常指300℃以上,极端可达1000℃+)对材料性能、结构稳定性和传热效率提出了严苛挑战。

二、高温环境对翅片加热管的核心影响及表现

(一)材料性能的高温适应性

1. 金属基管的耐高温

- 普通碳钢(如Q235):耐温≤350℃,高温下易氧化起皮,翅片与基管的焊接点可能因热膨胀系数差异(碳钢12×10⁻⁶/℃,铝翅片23×10⁻⁶/℃)产生应力开裂。

- 不锈钢(304/316/310S):

- 304耐温≤650℃,316耐温≤700℃,适用于中高温氧化环境;

- 310S(耐高温不锈钢,含25%Cr、20%Ni)耐温可达1200℃,抗氧化性强,常用于窑炉、锅炉尾气加热。

- 镍基合金(如Inconel 600、哈氏合金):耐温1000-1300℃,抗高温蠕变和腐蚀,适用于含硫、钒等腐蚀性介质的高温场景(如石化裂解炉)。

- 陶瓷/碳化硅基管:耐温1500℃+,绝缘性好,但脆性大、成本高,多用于实验室高温加热。

2. 翅片材料的高温限制

- 铝翅片:耐温≤250℃,高温下易软化、氧化(形成Al₂O₃膜),且与基管(如钢)的热膨胀不匹配,导致接触热阻增大。

- 铜翅片:耐温≤400℃,导热性优(401W/(m·K)),但高温下易与硫化物反应生成CuS,适用于干燥清洁环境。

- 不锈钢翅片:与基管材质匹配性好,耐温600-800℃,通过高频焊或钎焊工艺可减少高温下的结合失效。

典型问题:高温下基管与翅片的结合界面可能因氧化、蠕变导致接触热阻上升,传热效率每年下降5%-10%。

(二)传热效率的高温特性

1. 热传导效率

- 基管热导率随温度升高而变化:不锈钢在200℃时热导率约16W/(m·K),800℃时降至22W/(m·K),变化幅度小,对传热影响有限;

- 翅片与基管的接触热阻是关键:高温下接触界面的金属氧化层(如FeO、Cr₂O₃)厚度增加,热阻可从初始0.1℃·m²/W升至0.5℃·m²/W以上,需通过真空钎焊、爆炸焊等工艺提高结合紧密度。

2. 对流与辐射换热增强

- 高温下空气流速若≥5m/s,对流换热系数从常温20W/(m²·K)升至100W/(m²·K)以上,翅片的扩展表面积优势更明显;

- 当温度>500℃时,辐射换热占比提升至30%-50%,翅片表面黑化处理(如搪瓷、阳极氧化)可将发射率从0.3提高至0.9,增强辐射传热。

数据对比:同等功率下,翅片加热管在300℃空气加热中的效率比光管高40%-60%,但在1000℃以上纯辐射场景中,翅片的对流增益减弱,需优化翅片间距(避免积灰堵塞)。

(三)结构稳定性与可靠性

1. 热膨胀与应力

- 基管与翅片的线膨胀系数差异导致周期性热应力:例如不锈钢(17×10⁻⁶/℃)与铝翅片(23×10⁻⁶/℃)在500℃温差下,每米长度应力可达20MPa,长期运行可能导致翅片脱落(表现为“噼啪”异响)。

- 解决方案:采用弹性翅片(如波浪形、锯齿形)或预留膨胀间隙,高温场景优先选择同材质翅片(如不锈钢翅片配不锈钢基管)。

2. 氧化与腐蚀

- 氧化起皮:碳钢在450℃以上生成疏松FeO层,每周增重0.5-1g/cm²,导致翅片有效厚度减薄;不锈钢生成致密Cr₂O₃层,增重≤0.1g/cm²,抗氧化性优。

- 硫化物腐蚀:在含H₂S、SO₂的高温环境中,镍基合金耐蚀性优于不锈钢,316L在600℃含硫气氛中年腐蚀率≤0.1mm,而普通碳钢仅1个月即穿孔。

3. 积灰与结垢

- 高温烟气(如锅炉尾气,含飞灰、SO₃)流经翅片时,粒径<5μm的颗粒易沉积在翅片间隙(间距≤5mm时堵塞风险高),形成隔热层,导致热效率下降20%-30%。

- 解决措施:采用大间距翅片(≥8mm)、高频振动清灰或涂层处理(如特氟龙防粘涂层)。

三、高温环境下的优化设计与应用策略

(一)结构设计优化

1. 翅片形式:

- 高温低速场景(空气流速<3m/s):采用钉状翅片或螺旋翅片(增加湍流),间距8-12mm防积灰;

- 高速高温气流(如燃气轮机余热回收):选用平直翅片,厚度≥1mm提高抗振性。

2. 连接工艺:

- 高频焊(适用于碳钢/不锈钢,结合强度≥50MPa);

- 真空钎焊(镍基合金,避免氧化,结合面无间隙)。

3. 表面处理:

- 耐高温涂层:铝翅片浸镀铝硅合金(耐温500℃),不锈钢翅片喷涂陶瓷涂层(耐温1200℃,导热系数提升15%)。

(三)运行维护要点

1. 热膨胀补偿:在加热管两端设置柔性连接或膨胀节,允许轴向位移±2mm/m(按500℃温升计算)。

2. 定期清灰:

- 机械振动清灰(每8小时一次,适用于干燥粉尘);

- 在线脉冲吹扫(压缩空气压力0.4-0.6MPa,针对粘性积灰)。

3. 状态监测:

- 红外测温:定期扫描翅片表面温度,温差>50℃时检查是否堵塞或接触不良;

- 电阻监测:加热管功率衰减>15%时,可能因翅片脱落或氧化导致,需停机检修。

四、典型应用场景与性能表现

(一)工业窑炉加热(600-900℃)

- 案例:陶瓷窑炉热风系统,采用310S不锈钢翅片管(翅片间距10mm,厚度1.5mm)。

- 表现:连续运行8000小时后,翅片表面氧化膜厚度0.05mm,热效率下降12%,通过在线吹扫可维持效率≥90%。

(二)石化裂解炉余热回收(800-1100℃)

- 挑战:烟气含H₂S、V₂O₅,普通不锈钢3个月即腐蚀穿孔。

- 方案:哈氏合金C-276基管+同材质翅片(堆焊成型),耐温1200℃,年腐蚀率<0.05mm,寿命提升至5年以上。

(三)高温空气电加热(300-500℃)

- 优势:翅片管比光管加热速度快30%,同等功率下体积减小40%,适用于半导体晶圆烘干(需温度均匀性±5℃)。

五、总结与展望

翅片加热管在高温环境中的表现取决于材料匹配、结构设计和维护措施:

- 优势:通过扩展表面积明显提升传热效率,在300-1000℃中高温区间具有不可替代的性价比;

- 局限:高温下的材料老化、接触热阻和腐蚀问题仍需突破,未来可通过新型材料(如石墨烯涂层、金属基复合材料)和增材制造(3D打印一体化翅片管)进一步提升性能。

合理选型与规范维护是发挥翅片加热管高温性能的关键,建议根据介质温度、腐蚀性和流速,结合供应商提供的高温性能曲线(如功率衰减率、寿命预测)进行方案设计,确保在工业加热、能源回收等领域安全运行。