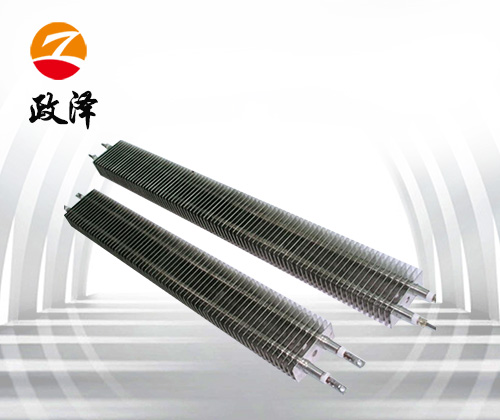

翅片加热管是一种在加热管表面增设翅片的加热元件,通过增加散热面积来提升热交换效率。其节能减排作用主要体现在以下几个方面:

一、技术原理:结构优化提升热效率

强化热交换机制

翅片加热管的核心优势在于其独特的结构设计。通过在基管表面压延或焊接金属翅片(如铝、不锈钢),散热面积可扩大3-10倍。以直径12mm的加热管为例,添加高度15mm的铝翅片后,有效散热面积从45cm²提升至405cm²,增幅达800%。这种设计使空气或液体介质与加热面的接触更充分,热对流效率提升40%以上。

流体力学优化

翅片间距与排列方式经过流体力学模拟优化。例如,采用错列排布的翅片可破坏流体边界层,强制对流换热系数提高至裸管的2.3倍。在空气加热场景中,相同功耗下,翅片管表面风速可降低30%,但换热量却增加50%,明显降低风机能耗。

智能温控集成

现代翅片加热管常集成PTC热敏电阻或NTC温控元件,实现±1℃的精准控温。以工业烘箱为例,采用分段式温控的翅片加热系统,可将温度过冲量从传统加热管的15℃降低至3℃以内,避免能源浪费。

二、节能表现:多场景数据验证

工业烘干领域

在食品烘干线中,翅片加热管配合循环风机使用,热利用率可达85%。某坚果加工企业改造案例显示,将传统光管替换为翅片管后,烘干时间缩短25%,单位能耗从0.45kWh/kg降至0.32kWh/kg,年节电量达18万kWh。

建筑采暖应用

翅片电加热器在空气源热泵中作为辅助加热元件,-15℃环境下COP(能效比)仍可达2.8。北京某写字楼改造项目显示,采用铝翅片电加热器替代传统裸管后,冬季采暖电费降低37%,系统响应时间缩短40%。

化工反应加热

在聚合反应釜中,翅片加热管通过强化传热,使反应釜内温差从±5℃缩小至±1℃。某化工厂数据表明,反应时间缩短15%,单釜能耗降低12%,年节约蒸汽量相当于减少标煤燃烧420吨。

三、减排贡献:碳足迹量化分析

直接排放减少

以1MW加热系统为例,翅片加热管热效率提升20%,年运行8000小时可节电160万kWh,相当于减少CO₂排放1120吨(按0.7kg/kWh计)。若替换为清洁能源供电,减排效益可放大3-5倍。

间接减排效应

翅片加热管快速升温和精准控温特性,可优化生产工艺流程。例如在纺织定型机中,温度波动减小使布匹次品率从8%降至2%,减少废料产生。某印染厂因此每年减少废水排放1.2万吨,COD排放量降低30%。

全生命周期评估

采用304不锈钢翅片加热管,设计寿命可达10年,是普通加热管的2倍以上。以10年周期计算,单位加热量的材料消耗降低40%,废弃物产生量减少55%,符合循环经济理念。

四、技术创新:驱动产业升级

新材料应用

碳化硅涂层翅片管可在900℃高温下稳定工作,热辐射效率提升至0.92,较传统金属翅片提高25%。在陶瓷烧结炉中应用,可使炉内温差控制在±2℃,成品率提升18%。

智能制造融合

翅片加热管与物联网技术结合,实现远程监控与自适应调节。某汽车涂装车间通过部署智能加热系统,根据环境温湿度自动调整加热功率,使VOCs排放浓度从80mg/m³降至35mg/m³,远低于国家标准。

系统集成方案

针对不同工艺需求,开发模块化加热单元。例如在锂电池干燥房中,采用翅片加热管与热泵一体机组合,系统COP达4.5,较传统电加热节能78%,同时将露点温度控制在-40℃,满足高精度干燥要求。

五、政策与标准推动

能效标准升级

GB/T 19065-2020《电加热装置能效限定值及能效等级》将翅片加热管纳入一级能效产品,要求其热效率≥90%。目前已有超过60%的工业加热设备完成能效升级。

碳交易市场联动

重点用能单位通过采用翅片加热管实现的节能量,可转化为碳配额在交易市场出售。以年节电1000万kWh为例,可创造约70万元碳收益,形成节能减排的经济激励。

翅片加热管通过结构创新、智能控制和系统集成,正在重塑工业加热领域的能效格局。其节能减排效益不仅体现在直接的能源消耗降低,更推动整个产业链向绿色低碳转型。随着材料科学与数字技术的融合,翅片加热管将成为实现“双碳”目标的关键技术载体。