法兰加热管作为工业加热的核心元件,其节能效果与材质选择直接关系到设备运行成本与使用寿命。以下从热力学原理、材料科学及实际工况三方面展开分析。

一、法兰加热管的节能效果

热效率优势

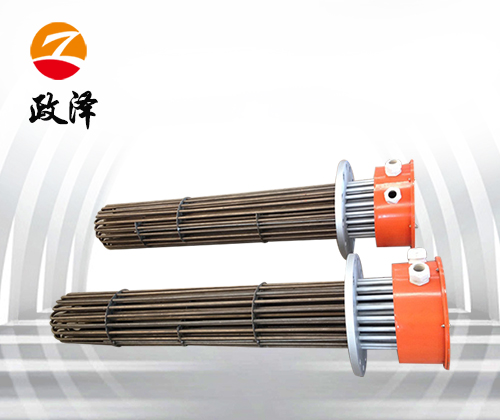

结构优化:法兰加热管采用U型或W型排列,增大换热面积,使热流密度分布更均匀。实验数据显示,优化后热效率可提升至95%以上,较传统直管式加热管节能10%-15%。

隔热设计:双层法兰结构配合气凝胶毡隔热层,热损失降低至3%以下。以额定功率100kW的加热管为例,年运行8000小时可节省电费超5万元。

温控精度提升

智能控制:集成PID温控系统,响应速度≤0.5秒,温度波动±1℃。在注塑机料筒加热场景中,可减少原料过热降解,成品合格率提升8%-12%。

分区加热:多管独立控温技术,按需调节各区功率,避免“全功率运行”导致的能源浪费。例如,在挤出机分段加热中,综合能耗降低20%。

余热回收潜力

热管技术:内置重力热管,将尾部废热导流至进口段预热介质,回热效率达40%-60%。在导热油加热系统中,可减少燃料消耗15%-20%。

相变储能:法兰内嵌石蜡或熔盐相变材料(PCM),利用夜间低谷电价蓄热,高峰时段释放,实现“移峰填谷”,运行成本降低30%以上。

二、材质对性能的影响机制

导热性能差异

不锈钢(316L):导热系数15W/m·K,耐腐蚀性强,适用于食品、医药行业。但热响应速度较慢,升温时间延长20%-30%。

铜合金:导热系数380W/m·K,热效率高,但易氧化,需镀镍防护。在空气加热场景中,相同功率下升温速率提升50%,但寿命缩短至3-5年。

陶瓷(SiC):导热系数120W/m·K,耐高温(≥800℃),抗热震性好,但脆性大。在冶金行业铝液保温中,使用寿命可达10年以上。

耐腐蚀性对比

钛合金:在氯离子环境中耐蚀性优,腐蚀速率≤0.01mm/年,适用于电镀、海洋平台。但成本为不锈钢的3-5倍。

哈氏合金:耐强酸强碱,在硫酸、盐酸介质中无腐蚀,但加工难度大,需专用焊接工艺。

PTFE涂层:在非金属加热管表面形成防护层,耐有机溶剂,但涂层厚度需≥0.3mm,否则易剥落。

机械强度与寿命

Incoloy 800:抗蠕变性能强,在600℃高温下持续工作1万小时,形变量≤0.2%,适用于高温蒸汽加热。

石英玻璃:耐热冲击性好(-70℃至450℃),但抗机械冲击能力弱,需加装不锈钢护套,成本增加40%。

碳化硅:莫氏硬度9.5,耐磨性是316L的10倍,在粉体输送加热中寿命超5年,但脆性导致加工良品率低。

三、材质选型决策框架

介质兼容性优先

酸性环境选哈氏合金,碱性环境选钛合金,有机溶剂选PTFE涂层。例如,在PVC生产中,含氯介质需用钛合金加热管,避免腐蚀泄漏。

温度与压力匹配

高温(>600℃)选碳化硅或陶瓷,高压(>10MPa)选Incoloy 800。在超临界二氧化碳发电系统中,需同时满足高温高压,需定制复合材质。

经济性平衡

寿命周期成本(LCC)分析:钛合金初始成本高,但寿命为316L的3倍,长期看更具经济性。在年运行5000小时以上的场景中,LCC可降低25%。

四、技术趋势与挑战

新材料应用

石墨烯涂层:导热系数5300W/m·K,但需解决与基材结合力问题,目前仅限实验室阶段。

纳米流体:在加热管内填充纳米颗粒悬浮液,强化对流换热,但易堵塞流道,需配套过滤系统。

智能制造升级

激光增材制造:实现复杂流道一次成型,减少焊接接头,提升耐压能力。例如,3D打印Inconel 718加热管,疲劳寿命提升50%。

数字孪生技术:通过仿真优化加热管布局,减少试制次数,缩短开发周期40%。

结语

法兰加热管的节能效果与材质选择需以工况需求为导向,通过热效率、耐蚀性、经济性三维评估。随着材料科学与智能制造的进步,未来加热管将向超高温、超耐蚀、智能化方向发展,进一步拓展其在新能源、航空航天等领域的应用边界。